1 前 言 目前工程机械尽管在发动机技术、底盘系统、操作环境等设施中不断改进,性能已有一定的提升,但仍存在许多薄弱环节。尤其是一些配件易疲劳磨损、密封性差等缺点,影响着整机的使用性能,尚需改进。目前各种机械配件基本上采用传统的各种合金钢,其优点有强度和弹性模量高、韧性好、各向受力均匀、可靠性高、对动载的适应性强以及设计计算理论成熟等,但重量大、机动性差、耐腐蚀性差、维修保养费用高等缺点也很明显,特别是重量大引起的一系列问题,如不良作业环境的适应性差、不利于机动灵活等等。

复合材料由于各组分材料在性能上协调作用,可以得到单组分材料无法比拟的优越性能,具有刚度大、强度高、重量轻等优点。根据基体不同大致可分为三类:金属基复合材料(MMC)、陶瓷基复合材料(CMC)和各种纤维增强的树脂基复合材料(FRP)。它们主要优点有:比强度和比模量高;化学稳定性优良;减摩、耐磨、自润滑性好;韧性和抗热冲击性好;有很大的材料设计自由度,具有耐烧蚀性、耐辐射性、耐蠕变性及特殊的光、电、磁效能。由于性能优异,在许多领域已得到广泛应用。但现今机械装备业中仅有密封及耐磨部件等少部分装置中采用了复合材料,因此研究如何将复合材料应用于工程机械从而改进现有机械的性能,有着重要的实际意义。

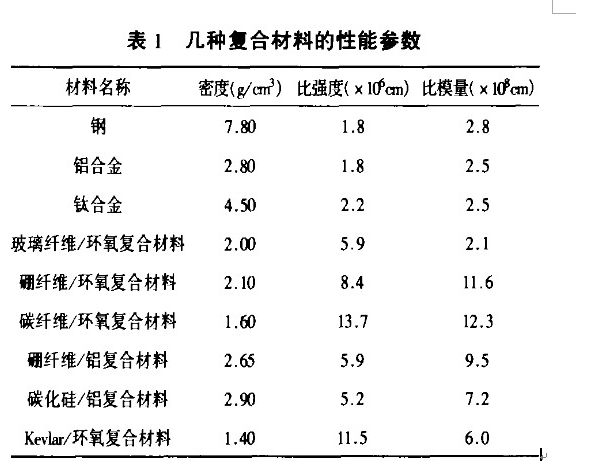

从表1可看出复合材料与普通钢相比具有明显的优越性。 复合材料按用途可分为功能性和结构性两种,将功能性复合材料如耐磨、耐高温及防护性材料应用于机械零部件中,可延长部件的使用寿命,提高机械的使用性能;将结构性复合材料用于车体,由于它质量轻、强度和模量高,用作承力结构后可大大减轻车身重量,提高机械的作业效率和机动灵活性。据粗略计算,在一定的范围内机械重量尤其是工装重量每减少5%,作业效率可提高15%,燃油经济性可提高5%~10%,车身的机械性可大大提高。

2 工程机械装备适用复合材料

2.1 在机械内燃机系统上的应用

工程机械内燃机长期工作在高温高压下,活塞与活塞环、缸壁间不断产生摩擦,润滑条件不充分,工作条件非常恶劣,尤其是在大功率的发动机中,普通的铸铁或铝合金活塞易发生变形、疲劳热裂。可采用:

(1)陶瓷纤维增强金属基复合物,如陶瓷增强铝基复合材料的耐磨性已达到最好材料Ni-resist铸铁的水平,国外推出了氧化铝纤维增强铝镁合金制造的活塞,高温强度和抗热疲劳性能明显提高,并具有较低的线膨胀系数;

(2)金属基复合材料,比一般的金属材料耐磨性可提高50%左右,耐热性也有极大提高,而且改善了发动机活塞的强度;

(3)碳化硅颗粒或晶须增强铝也正在试用制造发动机活塞,其耐热性、耐磨性和强度均佳。 在活塞头的局部或全部采用复合材料后可以提高活塞工作稳定性和使用寿命,降低油耗和废气排放量,解决目前工程机械发动机功率大、活塞易磨损的突出现象,有广阔的应用前景。 传统的铝合金钢套,重量较大,气缸易变形,耐磨性也不高。70年代国际镍公司研制石墨铝基复合材料以代替铸铁钢套,在一定程度上提高了耐磨性、抗咬合性、自润滑性和功率。如采用碳合金增强的铝合金钢套,不但重量较小,减轻气缸变形,提高耐磨性,而且可降低线膨胀系数和油耗,改善导热性。提高柴油机缸体抗磨性可采用铝基复合材料,并用Al2O3与碳纤维的混合物作为增强物,在铝合金缸体的内表层形成2mm厚含纤维体积约为15%的复合材料层。

发动机进气和燃油系统零部件采用玻璃纤维增强尼龙材料可改善效能,尼龙12/不锈钢复合材料制成的滤清器,可以比以往材料过滤效果好,耐腐蚀,重量轻且降低成本。气门、挺柱、摇臂、弹簧以及涡流增压器的涡轮等部件改用陶瓷复合材料后,可提高其工作耐疲劳度,允许发动机小幅度提高转速来提高功率。另外,气缸盖、活塞销以及排气管等部件采用陶瓷复合材料,较传统材料更轻量化、耐疲劳、耐腐蚀、耐冲压、使用寿命长。 美国杜邦公司新开发出的刚玉纤维增强铝锂合金,其重量轻、强度好、抗拉强度很大且膨胀系数小。若将其铸造连杆虽成本有所提高,但可大幅度提高发动机效率,刚度、强度和疲劳极限都能满足高性能发动机的要求。另外开发的一种不锈钢加强的铁合金造价较低,制造成连杆重量比传统材料可减轻30%,发动机功率和燃料经济性能也有所提高。

2.2 在车体、工作装置及部分零部件上的应用

1984年,碳纤维复合材料已成功地用于制造汽车的主动轴、弹簧、发动机盖、离合器磨擦片、支架推杆、制动盘及其总成等,但其存在易变形、磨损等缺点,采用碳纤维改性材料与金属基体的复合物,可提高使用寿命,降低维护和修理的费用。 在保持原有的结构性能、不影响作业性能的情况下适当采用复合材料如玻璃纤维增强塑料(玻璃钢)做成车身骨架可使传统的钢质车身骨架减重,最多可减轻20%,30%,这将提高机械车辆的机动性和作业效能。若由于作业要求需保持原有重量,也可在部分采用复合材料车身后加装其它设备。

传统的工装往往都是由合金钢制成,当机械有较长作业臂时如挖掘机,挖掘装置需自重较大。将复合材料应用于工装中,可以以较轻的重量取得相同的性能,这样,车体重心将更加稳固,在相同马力情况下,可以加大工作装置的尺寸,完成更多的工作量,提高了作业效率。例如,在挖掘机作业装置中,工作臂中斗杆属于强力结构件,需用能承受较大拉压应力和弯矩的材料。采用硼纤维增强铝基复合材料与合金钢相结合,重量减轻2/3,即可达到相同的力学性能指标。铲斗则可采用碳纤维增强金属基复合材料,既重量小,义不粘土、易于物料的自由流动、可设计性也得到提高。 用石墨/铝复合材料制成的轴承重量可比巴氏合金减少一半,但摩擦系数却同样小且耐磨性、导热性优良。碳铜复合材料同样可作为自润滑轴承材料。在中等载荷及润滑条件下铝/石墨复合材料可代替铜基或锡基合金,具有更好的耐磨性。 制动鼓传统用铸铁制造,但铸铁比重大,导热性差,用碳化硅颗粒增强铝合金金属基复合材料可用来解决这个问题,重量比铸铁轻50%~60%,惯性力、噪音、都大大减小,且磨损小导热性比铸铁提高5~7倍。

2.3 在军用机械车体防护上的应用

军用工程车辆往往有一定的防护需求,传统军用机械对这方面的重视不够,现代复杂的战争环境中,军用施工机械随时会面临敌人的侦察和攻击。一旦受到打击,很小的火力都有可能使操作手受伤或油管被纷飞的弹片划破,造成整机的瘫痪和战斗力的丧失。

驾驶室壁采用高强度陶瓷复合装甲及防弹玻璃相结合,可对一般的子弹和弹片进行基本防护,保证操作手的安全。液压油管采用柔韧性较好的防护性材料,如Kevlar增强环氧树脂、陶瓷纤维增强环氧或高模聚乙烯等复合材料对油管进行适当的缠绕保护,这些材料常用来做防弹衣,具有很好的防割性能,这样保证弹片即使划过也不会损伤油管。

另外,军用工程机械在特殊环境进行秘密作业时,往往需要对敌方的雷达波进行防护。除机械外型设计下采用热红外线和自身电磁隐形外,主要是使用吸波材料,即在车体表面涂沫能大量吸收雷达波的新型介质材料将雷达波吸收,避免被雷达发现。

3 结 论 以下对复合材料在工程机械中进行了可行性应用探讨,更多的细节问题还有待于进一步研究和探索。尽管可靠性方面还需要具体的验证,成本也还偏高,但其表现出的优异性能足毋庸置疑的,从长远也不是要丢弃传统材料,传统材料的许多方面都是复合材料无法替代的,机械的减重也只能保持在一个适当的程度。机械优化时只有充分考虑传统材料与复合材料的最佳结合,才能最大限度地提高工程机械的现代化水平。

手机网站扫一扫